QCD改善の取り組み

Quality, Cost, Delivery

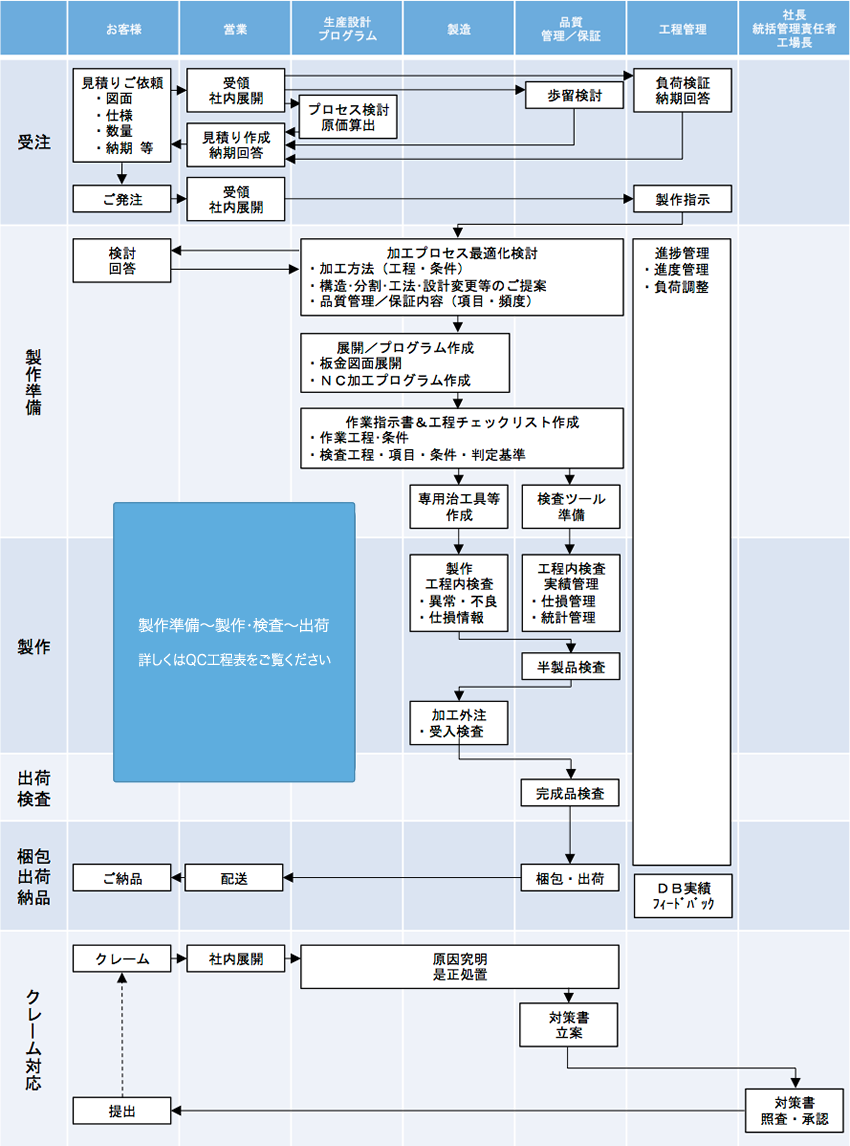

受注から出荷業務までのフロー

製造工程QC工程表

| 工程 | 主なチェックポイント | ツール | 管理内容 |

|---|---|---|---|

| 生産設計・ 工程設計 |

|

CADデータ | |

| 材料入荷 |

|

入出庫管理システム | |

| ブランク加工 |

|

ノギス スケール 等 |

歩留 不良対策 |

| ブランク加工後加工 |

|

目視 ネジゲージ ノギス 等 |

歩留 不良対策 |

| 曲げ加工 |

|

ノギス スコヤ 等 |

歩留 不良対策 |

| 溶接組立 |

|

ノギス スコヤ 等 |

歩留 不良対策 |

| 加工外注 |

|

目視 |

歩留 不良対策 |

| 検査 |

|

ハイトゲージ ノギス スコヤ 等 |

全体品質 不良対策フォロー |

| 梱包 |

|

目視 |

歩留 不良対策 |

| 出荷 |

|

目視 |

歩留 不良対策 |

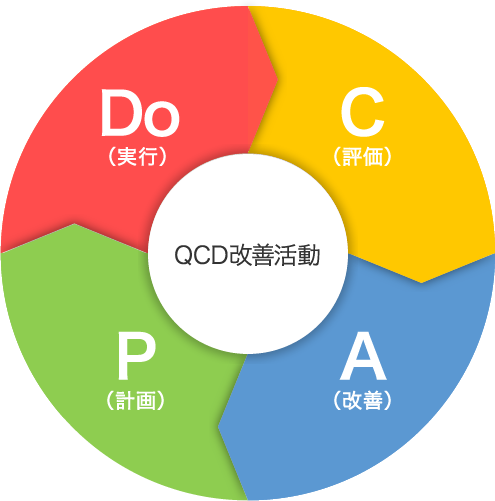

QCD改善に向けた今後の取り組み

ここではQCD改善に向けた今後の取り組みの方針をご説明します。実績は最新情報の中で随時ご報告してまいります。

CAPDoサイクルでの改善推進:「現状の把握と計測(Check)」を実施し「改善方針を立案(Act)」、「具体的施策を計画(Plan)」し「実行(Do)」してまいります。

CAPDoサイクルでの改善推進:「現状の把握と計測(Check)」を実施し「改善方針を立案(Act)」、「具体的施策を計画(Plan)」し「実行(Do)」してまいります。

品質(Quality)

- 工程能力を始めとした社内実力の検証と統計的手法の活用による予防管理を導入し、品質システムの強化を図ってまいります。

- お客様のクレームやご指導を真摯に受け止め、実直な処置と水平展開を励行します。

原価(Cost)

- 改めて5S活動に取り組み作業環境の整備と生産性向上を目指します。

- 生産設計時点での製品別の作業性向上治工具や専用検査治具の開発に取り組みます。

納期(Delivery)

- 受注から出荷までのリードタイム短縮に向け、生産システムの改善に取り組みます。

- 納品時にお客様にご協力できることを模索しご提案します。

- お客様のVMI運用、カンバン運用、ルート便や通函活用による即納体制の構築を目指します。

ステンレス、アルミ、各種鋼板類の板金加工はおまかせください。高品質、低コスト、小ロット、短納期に対応できる体勢を完備しています。

0463-75-2281

メールでのお問い合わせはこちら

五洋工業株式会社

〒259-1302 神奈川県秦野市菩提170-5

〒259-1302 神奈川県秦野市菩提170-5